Choisir la bonne technologie pour votre boulangerie !

Dans le monde de la production de produits de boulangerie, deux technologies majeures se distinguent : le pétrissage batch et continu. Chacune possède ses caractéristiques uniques et ses avantages, répondant aux différents besoins et préférences des fabricants. Mais qu’est-ce qui les différencie, et comment décider laquelle convient le mieux à votre activité ?

Découvrons plus en détails ces deux technologies !

Comprendre les bases !

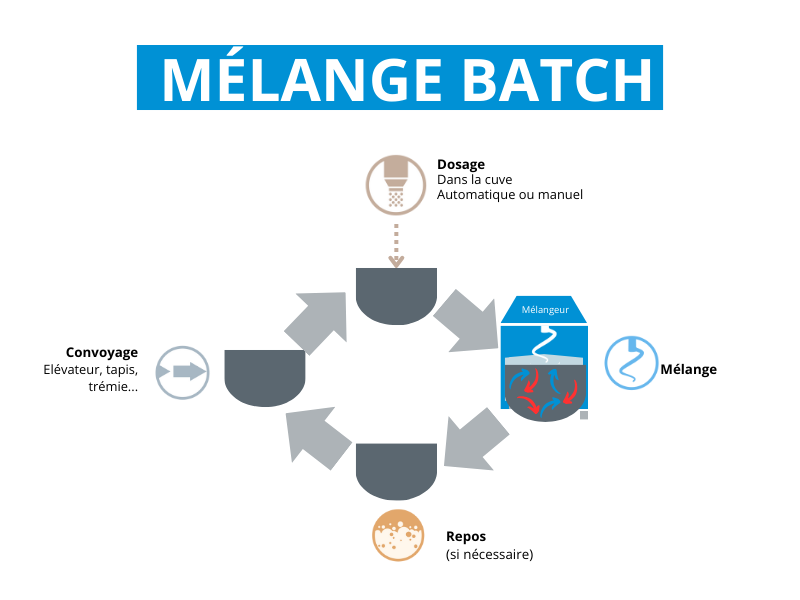

Mélange batch : Cette méthode est la plus répandue chez les industriels de la boulangerie. Le mélange est effectué en quantité définie à chaque fois, ce qui produit différents lots aussi appelés “batch”. Une fois que les ingrédients sont introduits dans la cuve, ils sont mélangés jusqu’à l’obtention d’une pâte homogène. Puis, la pâte est vidangée et est transférée sur un tapis de convoyage ou dans une trémie, poursuivant son trajet le long de la chaîne de production. Pendant ce temps, la cuve est remplie à nouveau avec des ingrédients, soit manuellement soit de façon automatisée via une station de dosage, et le processus se répète.

Il existe différents équipements opérant avec la technologie batch. Dans la gamme VMI, on peut par exemple citer les pétrins verticaux comme le Kneadster ou le pétrin à spirale SPI AV, tous deux intégrables dans un système automatisé.

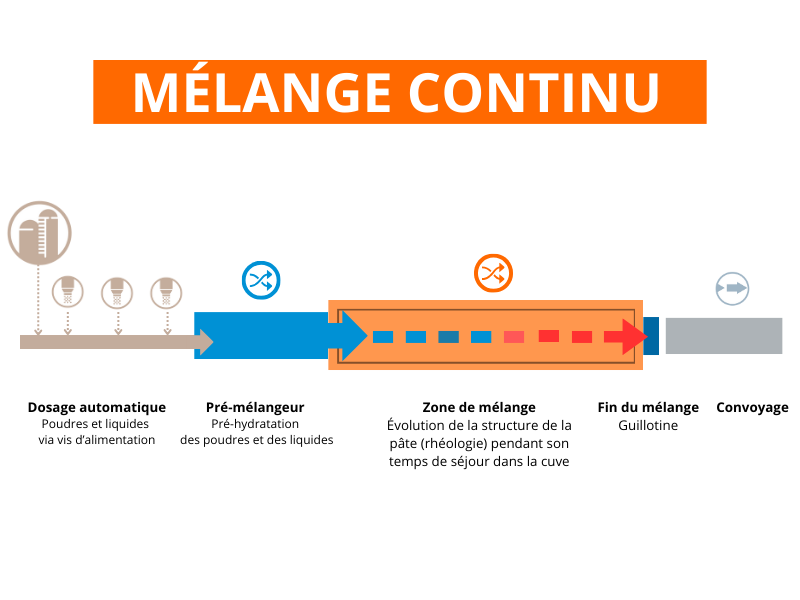

Mélange continu : Dans un système avec pétrissage en continu, le dosage des ingrédients est automatique, et ceux-ci sont continuellement introduits dans la cuve. L’utilisation d’un pré-mélangeur pour la phase de frasage permet de mélanger les poudres et les liquides pour une pré-hydratation efficace et rapide. Puis, le mélange arrive dans la cuve principale pour la phase de pétrissage et la pâte en sort de manière fluide, découpée en pâtons par une guillotine. Elle peut ensuite poursuivre sa route vers une ligne de façonnage, de laminage etc.

VMI est un des fabricants les plus expérimentés en matière de pétrissage en continu. Sa gamme se compose de deux équipements : le Verymix et le Continuum.

Batch ou continu : un choix déterminé par le produit fini ?

L’application impacte très fortement le choix de la technologie de mélange. Cependant, il n’y a pas de réponse universelle. Les systèmes batch et continu permettent tous deux de fabriquer de nombreux produits de boulangerie.

Les systèmes continus sont souvent privilégiés pour la production de pâtes froides, crues ou précuites. Ils permettent de réaliser des produits type pains ou viennoiseries. C’est le cas de notre pétrin Verymix.

Le pétrin sous-vide Continuum permet quant à lui de réaliser des produits moelleux. Parmi les produits cibles, on peut notamment citer les pains de mie ou buns. Cela est possible grâce à l’utilisation du vide. Le Continuum réalise efficacement des applications variées grâce à la conception de son outil et de sa cuve. Parmi ses autres applications, la production de pâtes non structurées type cookies ou biscuits.

Malgré la diversité d’usage du pétrissage continu, le système batch, avec sa polyvalence et sa capacité à produire une large gamme de produits, y compris des pâtes déstructurées, reste un choix prisé dans de nombreux contextes de fabrication de produits de boulangerie.

Cependant, le choix de la technologie dépendra davantage du process du client, de ses exigences en matières de produits et de ses priorités. En réalité, plutôt que l’application elle-même, ce sont souvent d’autres critères comme la cadence de production, le volume à produire, le nombre de références et de changements majeurs à opérer dans le process de production qui vont principalement orienter le choix. Il conviendra au fournisseur de conseiller le fabricant vers la solution la mieux adaptée selon ses besoins.

Quelles sont les différences entre les technologies batch et continue ?

Même si les deux technologies peuvent réaliser des produits similaires, chacune possède des points forts différenciants. Ces différences les rendent souvent adaptées à des contextes spécifiques ou des exigences particulières.

Le grand point fort des systèmes batch est leur flexibilité. Le mélange batch offre une grande polyvalence, permettant des ajustements faciles entre différentes recettes. Cette flexibilité est particulièrement bénéfique pour des fabricants produisant une gamme diversifiée de produits.

En revanche, les systèmes continus sont particulièrement adaptés pour assurer une grande régularité et une qualité constante des produits. Cela en fait un choix idéal pour une production mono-produit, ou avec quelques recettes clés, produites en grand volume.

Cette régularité est notamment assurée par le niveau d’automatisation du pétrin continu. En effet, chaque ingrédient dispose d’un doseur dédié, et tout le dosage est automatisé. Cela limite les risques d’erreur ou d’écarts avec la recette.

Pour le pétrissage batch, le niveau d’automatisation est plus variable, selon la configuration du client, son besoin et son budget. Dans le cas où le process est manuel, il peut y avoir des risques d’erreurs. Il peut s’agir d’erreurs de dosage, ou dans l’exécution de la recette par exemple.

Quant au volume de production et à la productivité, les deux technologies peuvent offrir un très haut niveau de productivité. Elles peuvent avoir un débit jusqu’à 8t/h dans les deux cas, en configuration entièrement automatisée. Cependant, on privilégiera souvent le pétrissage batch pour les productions diversifiées ou de taille moyenne à petite.

On préférera donc le mélange continu pour une production à grande échelle avec peu de changements de produits. Grâce à son fonctionnement régulier et constant, il assure une sortie régulière avec des interruptions minimales.

Batch ou continu : choisir la bonne technologie !

Suite à cette comparaison des deux technologies de mélange, certaines tendances et différences émergent. Récapitulons maintenant les facteurs qui rentrent en jeu pour choisir la meilleure option selon votre production.

Les facteurs process

- Régularité et qualité constante : Pour les fabricants privilégiant une qualité constante sur l’ensemble de la production, le mélange continu offre une solution fiable et efficace, en particulier pour les lignes de production monoproduit.

- Précision du dosage : Les pétrins continus sont équipés de doseurs dédiés, contrôlés par des capteurs de poids pour chaque ingrédient, assurant ainsi un dosage automatique et précis. Cela réduit considérablement l’intervention humaine et minimise les risques d’erreurs. Cependant, cette précision a un inconvénient : la difficulté à modifier les recettes ou à ajouter des ingrédients en petites quantités, car cela nécessiterait l’installation de nouveaux doseurs dédiés. En revanche, le pétrissage en batch offre une plus grande flexibilité. il peut être automatisé ou réalisé manuellement, ce qui facilite les ajustements de recettes et l’ajout d’ingrédients en petites quantités sans nécessiter de modifications majeures de l’installation.

- Volume et nombre de recettes : Une solution continue nécessite un volume minimum de production (1,5 à 2T/h) pour être pertinente. De plus, elle est surtout optimisée pour quelques recettes clés avec peu de changements majeurs. Les systèmes batchs sont plus flexibles, tant sur les volumes de production que sur les changements de recettes.

- Contrôle de la température : Certains produits nécessitent un contrôle précis de certains paramètres, comme la température de la pâte. Les pétrins continus disposent d’une double enveloppe avec circulation de glycol. La forme de la cuve et la durée de séjour de la pâte à l’intérieur permet de refroidir très efficacement la pâte pour conserver une température cible. Les pétrins batchs, pour la grande majorité, ne font que limiter l’échauffement de la pâte, ils ne peuvent pas la refroidir.

- Contrôle de l’atmosphère : Le pétrissage sous vide est idéal pour obtenir des produits moelleux car il permet de contrôler la texture de la mie et l’oxygénation de la pâte. Le pétrissage continu est parfaitement compatible avec l’utilisation du vide, car il se déroule dans une cuve complètement fermée et étanche. Bien que le mélange sous vide soit possible sur des systèmes batch, cela peut poser des défis techniques plus importants pour garantir une étanchéité parfaite et une vidange et un nettoyage faciles.

Les facteurs liés à votre organisation

- Niveau d’automatisation : Production manuelle, semi-automatique, ou complètement automatisée? Les systèmes batchs peuvent offrir différents niveaux d’automatisation, ce qui leur permet d’être particulièrement modulables selon vos besoins. Par exemple, en système semi-automatisé, il est possible de rajouter des pétrins pour augmenter la capacité de production sans avoir d’investissements ou modifications majeures à effectuer sur la ligne. Cela sera plus complexe si le système est entièrement automatisé avec des navettes, par exemple. Le pétrin continu est lui, par défaut, entièrement automatisé, du dosage au pré-mélange, mélange et vidange.

- Espace et emprise au sol : Évaluez l’espace disponible sur votre site de production. Pour un volume de production égal, les mélangeurs continus ont généralement une empreinte au sol réduite par rapport aux mélangeurs batch, ce qui peut être avantageux pour les espaces restreints. Cependant, cela va dépendre de votre recette et du nombre de doseurs à prévoir. La partie pré mélangeur et mélangeur du pétrin continu est compacte, mais ce n’est pas toujours le cas de la partie doseurs.

- Prise en main et accompagnement : Le pétrissage en continu est moins courant que le batch, ce qui peut susciter des réticences lors de son adoption, notamment de la part des équipes de production habituées au process par batch. Le paramétrage et le contrôle de la pâte diffèrent entre les deux technologies. Cependant, ce facteur ne devrait pas constituer un frein dans votre choix. Avec une formation adéquate et un soutien du fournisseur, l’intégration de cette technologie peut se faire sans difficulté. Souvent, quelques semaines de production suffisent pour convaincre les équipes de ses avantages et de son efficacité !

En résumé, le choix entre batch ou continu dépend avant tout de vos besoins spécifiques et de vos priorités. Il est possible, pour un produit et un volume identique, de proposer deux configurations, en batch et en continu. Alors que le mélange batch offre une flexibilité et une grande adaptabilité, le mélange continu assure la régularité et l’efficacité, notamment pour les productions mono-produit à grande échelle.

Chez VMI, nous comprenons les besoins diversifiés des fabricants de produits de boulangerie. C’est pourquoi nous proposons une gamme complète de solutions de mélange batch et continu.

Quelques soient vos besoins, nous avons la technologie pour vous aider à atteindre vos objectifs de production !

VMI vous accompagne à travers son centre d’essai nommé Process Development Center. C’est le lieu parfait pour tester nos solutions de mélange en utilisant vos matières premières et ingrédients. 👇