L’augmentation constante de la demande pour des produits de boulangerie et de snacking oblige les fabricants à repenser l’organisation de leur production. L’automatisation s’impose comme la solution pour augmenter son rendement et répondre à des problématiques actuelles comme le manque de main d’œuvre.

Mais la transition d’une production reposant sur l’intervention manuelle à un système totalement automatisé peut être source de craintes et de questionnements :

- Peut-on réaliser des recettes parfois exigeantes en termes de savoir-faire ?

- Est-il possible de mettre en œuvre des process de production complexes facilement et avec flexibilité ?

- Comment assurer la coordination de plusieurs recettes au sein d’un même système ?

Loin de signer la fin de l’authenticité au profit de la productivité, les lignes de production automatisées proposent une solution parfaitement adaptée aux boulangers pour produire des produits qualitatifs et différenciants.

L’atout principal des systèmes automatisés ? Chaque configuration est conçue sur-mesure pour répondre aux besoins spécifiques du fabricant. Découvrez dans cet article pourquoi l’automatisation est un investissement à envisager pour votre industrie boulangère.

L’automatisation : la garantie d’une production régulière tout en permettant une grande flexibilité des process

Qu’est-ce qu’un système de pétrissage automatisé ?

Les systèmes automatisés intègrent une batterie de plusieurs pétrins ou mélangeurs planétaires. Le passage des cuves d’un poste à l’autre est organisé et automatisé.

Leur atout principal est donc bien sûr leur productivité. L’ordre d’enchaînement des recettes est pensé et optimisé afin de limiter les temps d’attente pour minimiser au maximum les temps de non-production.

Les systèmes de pétrissage automatisés VMI permettent par exemple :

- Une production 1500 kg à 8 tonnes de pâte/heure

- Un fonctionnement jusqu’à 24 heures sur 24, 7 jours sur 7

Prise en compte des paramètres process du client pour une adaptation parfaite aux besoins

La modularité des installations automatisées permet de choisir la technologie de mélange selon les exigences des recettes et des process. La configuration prend en compte les paramètres process de chaque fabricant :

- Le débit attendu : Selon le débit exigé, on fera varier le type de mélangeur (permettant un mélange plus ou moins rapide de la pâte), la capacité de cuve et le nombre d’équipements à intégrer au système.

- Types de recettes : Selon le type de pâte, on intègre des mélangeurs planétaires, des mélangeurs batch (simple ou double outils) ou même des mélangeurs à axe oblique.

- Cadence : Selon la recette, on définit le temps de passage nécessaire des cuves.

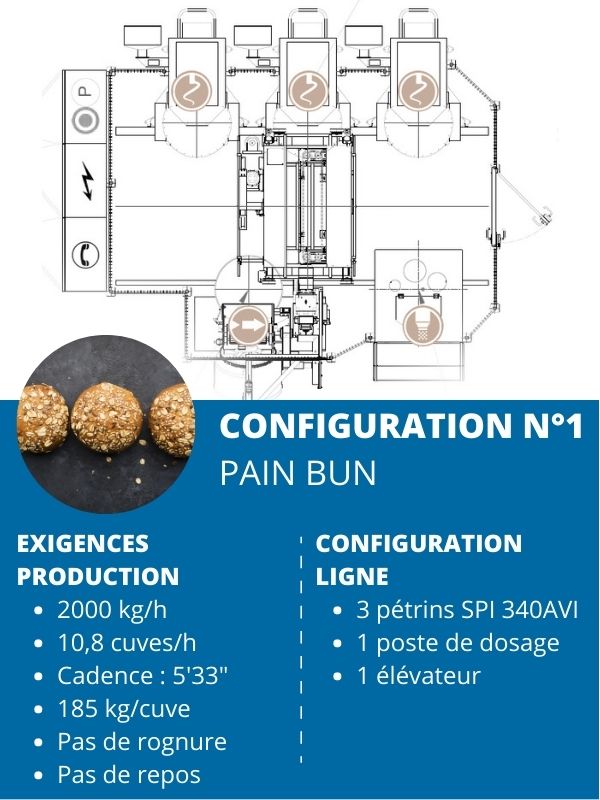

- Passage rapide si pas de pointage, on privilégie les petits batchs et on multiplie le nombre de machines.

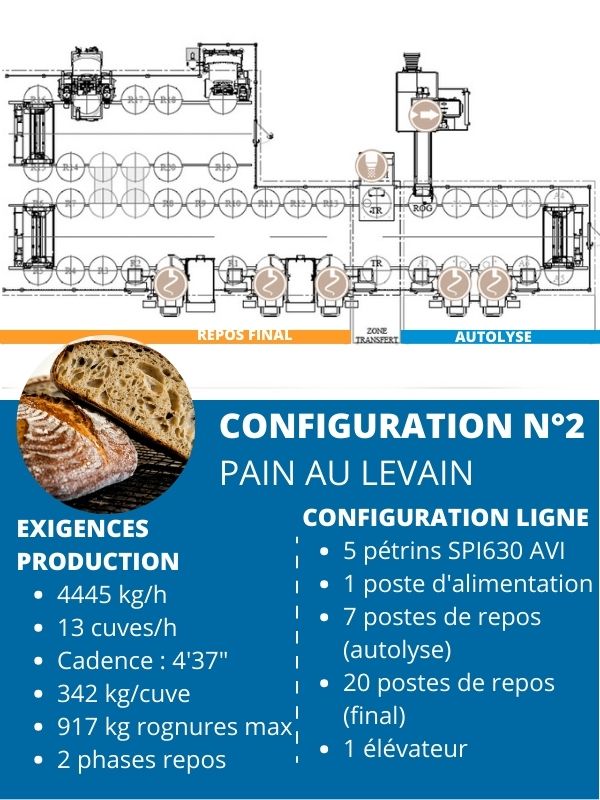

- Si pas de contrainte de temps car pointage, on peut avoir des plus gros batchs et ainsi réduire le nombre de pétrins et l’empreinte au sol.

Flexibilité des configurations

Selon les produits que vous réalisez, vous pouvez ajuster votre process et intégrer plusieurs phases à votre installation :

- Dosage des ingrédients

- Phase de mélange : frasage, mélange, pétrissage

- Phases de repos : autolyse, pointage

- Incorporation d’ingrédients, de rognures, de pâte fermentée ou levain liquide de façon manuelle (directement dans la cuve) ou en automatique

- Transfert et vidange de la pâte

Les systèmes automatisés s’adaptent donc aussi bien aux process directs qu’indirects et permettent d’intégrer différentes phases de fermentation panaire comme l’autolyse ou le pointage. C’est pendant ces périodes que la pâte va se développer grâce à la présence de levure ou de levain et gagner en volume et en extensibilité. Les produits réalisés après une période de fermentation panaire auront une mie plus alvéolée et de meilleures qualités gustatives.

Richesse et complexité des recettes possibles

Les systèmes batch automatisés peuvent s’adapter à une large plage de recettes : pizza, viennoiserie, pain, baguette, ciabatta, donut…

Pain bun : Configuration pour une pâte qui ne doit pas lever. On va pouvoir privilégier une cadence rapide, avec très peu de repos entre le pétrissage et le transfert de la pâte.

Pain au levain : Configuration prévoyant plusieurs phases de repos et de fermentation.

Un système batch automatisé peut également gérer plusieurs recettes en simultané. Il est possible d’alimenter jusqu’à 3 lignes de production. Le déroulement de chaque recette est personnalisable : vous pouvez ajouter ou supprimer des étapes. La transition d’une recette à l’autre se fait avec aisance.

De plus, si l’installation intègre un poste de lavage, il est possible de laver les cuves en cours de production ou d’enchaîner une production avec une recette de lavage, ce qui permet de gagner en productivité et d’optimiser les flux. Les cuves comportant des allergènes sont clairement identifiées et il est possible d’enchaîner des productions différentes plus sereinement.

Ligne de production automatisée : une solution évolutive et modulaire

Les systèmes de pétrissage automatisés ont l’avantage d’être modulaires. Lors du projet, il est possible d’envisager plusieurs configurations. Vous pouvez considérer toutes vos options. Vous arbitrez ensuite selon vos priorités : cadence, hygiène, polyvalence, espace pour l’implantation, niveau d’automatisation de la ligne…

Il est possible d’atteindre un haut niveau de personnalisation et de choisir chacun de ces postes selon ses besoins :

- Le dosage peut se faire en automatique via une station de dosage ou en manuel grâce à une trappe d’ajout. Vous pouvez choisir le mode d’incorporation de chaque ingrédient, ce qui permet par exemple d’incorporer des inclusions (pépites de chocolat, fruits secs) à différentes étapes du mélange.

- Ajout d’un poste rognures pour leur dosage en automatique. Cela permet notamment de limiter les pertes de matières premières et de faire des économies.

- Grande diversité des navettes pour déplacer les cuves :

- Navette au sol ou suspendue : la navette suspendue est moins rapide que son homologue se déplaçant sur un système de rails fixés au sol, mais le nettoyage de la zone de production est grandement simplifié. Elle sera donc à privilégier pour des recettes où la cadence n’est pas l’enjeu principal mais où l’accent est mis sur le respect des mesures d’hygiène.

- Navette simple ou double: La navette simple ne peut saisir qu’une cuve à la fois. Elle fera donc des mouvements à vide. La navette double peut saisir deux cuves à la fois : elle prend une cuve à un poste et en dépose simultanément une autre sur ce même poste, ce qui permet de limiter les mouvements au sein de la ligne et d’avoir une cadence plus élevée. Cependant, elle est plus encombrante.

- Navettes séparées : Elles disposent chacune d’une zone attribuée ainsi que d’une zone commune (2 postes). Cela permet de mettre en œuvre des process complexes, avec de nombreuses phases de repos notamment, tout en conservant une cadence élevée. Par exemple, une navette s’occupe de la première partie du process (dosage, frasage, pétrissage, autolyse) et la seconde prend le relais pour la fin du process (pétrissage, pointage).

- Poste de sortie de pâte : Possibilité d’ajouter un ou plusieurs élévateurs pour assurer le transfert de la pâte. Celui-ci peut se faire vers une trémie, un convoyeur, un bac…

- Poste de nettoyage : La cuve est automatiquement emmenée au poste qui assure son nettoyage grâce à un jet haute pression. Le poste de nettoyage est particulièrement utile pour éviter les contaminations croisées entre plusieurs productions, notamment en cas de présence d’allergènes.

L’automatisation, un véritable avantage pour les fabricants…

L’automatisation offre de nombreux avantages pour les industriels de la boulangerie et de l’agroalimentaire. Elle permet d’améliorer la productivité et la régularité de la production, d’assurer une sécurité accrue, de réduire les coûts de main d’œuvre… Mais par-dessus tout, les solutions automatisées peuvent s’adapter au plus près aux besoins des fabricants. L’automatisation est un atout indéniable pour les installations de production alimentaire et de boulangerie. Elle offre la flexibilité nécessaire pour vous accompagner dans votre processus d’expansion et de croissance de votre production.

L’adaptabilité des systèmes automatisés vous permet de conserver vos recettes et votre savoir-faire. Vous réalisez ainsi des produits traditionnels savoureux et de grande qualité tout en exécutant des processus complexes.