La mise au point d’un nouveau produit de soin ou de beauté doit aujourd’hui se réaliser sur des temps de plus en plus courts, pour des mises en marché de plus en plus fréquentes, en réponse à la demande des consommateurs à la recherche de produits toujours plus diversifiés, personnalisés et performants.

Les points clés et difficultés de la transposition industrielle

Pour chaque nouveau développement ou nouvelle formulation de produits cosmétiques, le passage du laboratoire à la production industrielle est une étape essentielle. Passage critique, la transposition industrielle se doit d’intégrer le plus en amont possible les paramètres process qui seront à extrapoler pour une fabrication en usine. Le choix de ces paramètres, qui dépendent en partie du mélangeur choisi, doit se faire très en amont, dès la formulation.

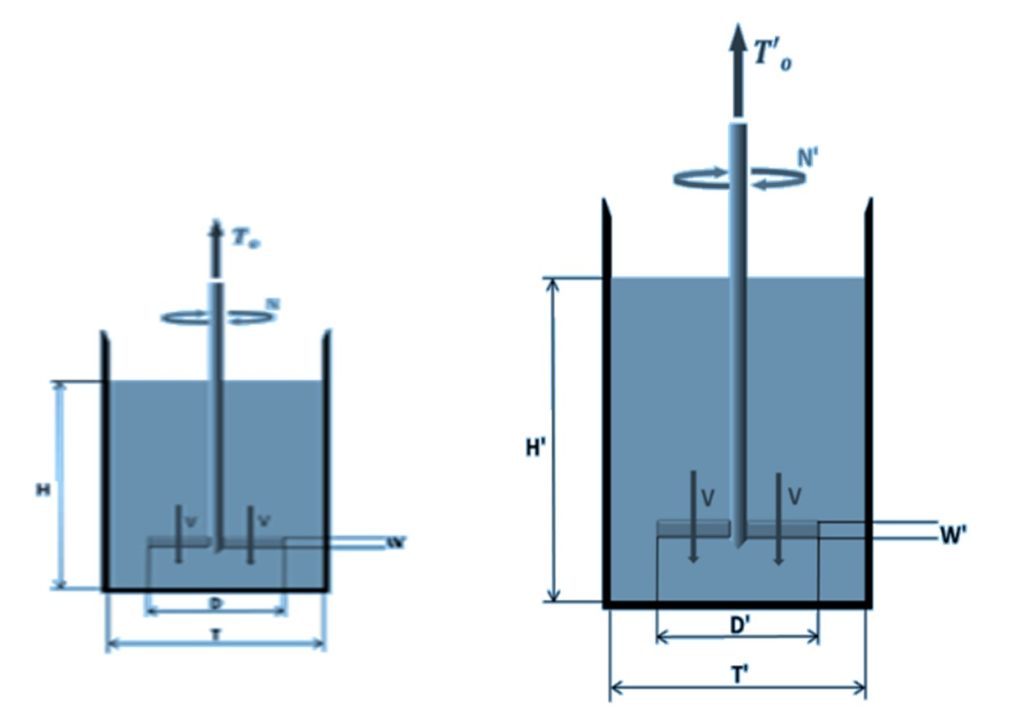

Au laboratoire, il s’agit non seulement d’arriver au produit fini souhaité, mais aussi de pouvoir s’engager sur sa performance à l’échelle industrielle. Ce travail de transposition est d’autant plus complexe qu’il met en jeu différents paramètres. A partir d’un mélangeur de laboratoire, il s’agit donc d’extrapoler les différentes composantes du process pour définir ce qu’elles doivent être à l’échelle d’un mélangeur de plus grande capacité, et de contrôler la performance des procédés.

Quelle similitude choisir lors de l’extrapolation ?

Les points clés d’une transposition industrielle réussie sont les paramètres invariants ou le principe de similitude, et une homothétie intégrant deux ou trois capacités (paillasse/pilote/fabrication) de fabrication. Ce principe de similitude peut être d’ordres différents.

Un rapport des dimensions constant : la similitude géométrique

La similitude géométrique appliquera une homothétie sur les outils et la cuve, et plus précisément sur leur taille. Toutes les dimensions géométriques entre les deux échelles ont le même rapport, nommé ici K ou facteur d’échelle. Ce ratio K est obtenu par la géométrie des outils. Si ce nombre invariant est au-dessus de 20, il peut être considéré comme une similitude d’extrapolation non fiable, et au contraire fiable s’il est inférieur à 10.

Un rapport des vitesses constant : la similitude cinématique

La similitude cinématique consiste quant à elle à extrapoler les vitesses périphériques de l’outil en rotation, et peut être utilisée quand la vitesse est le paramètre majeur à considérer dans le process, – pour des besoins :

- de cisaillement,

- des procédés de dispersion,

- d’émulsification.

Pour ce qui est de la vitesse périphérique ou Vp, nous savons que celle-ci est obtenue via la formule suivante : Vp (m/s) = πND, où N est la vitesse de rotation de l’outil et D le diamètre de l’outil. La vitesse périphérique s’exprime ici en mètres par seconde. On fera alors varier N1 vers N2, et D1 vers D2. La règle de l’homothétie ne sera pas la même pour ces deux derniers paramètres, dans la mesure où l’outil augmente en taille. Il conviendra alors de ralentir sa vitesse de rotation afin de conserver la même vitesse périphérique Vp.

Un rapport des forces constant : la similitude dynamique

Enfin, d’autres similitudes dynamiques sont à prendre en compte, comme les forces entre tout point de deux échelles : la pression dans la cuve, la friction ou l’inertie.

L’invariant ou ratio peut aussi être obtenu à partir du taux de recirculation, ou bien encore à partir de la puissance volumique qui est un critère important dans le procédé d’homogénéisation.

Les éléments indispensables à retenir pour réussir sa transposition

Connaissance du process et des équipements

Il est donc essentiel, dès le laboratoire, de choisir les bonnes conditions opératoires ‘process’ de sa formulation. Réaliser par exemple un mélange avec un émulseur dont la vitesse de rotation est de l’ordre de 20 000 tr/min est sûrement intéressant pour gagner du temps en laboratoire, mais cela n’a pas de sens si le produit formulé a vocation à être fabriqué à l’échelle industrielle.

Choix de la similitude

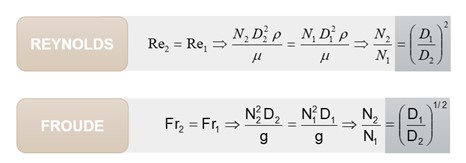

Il convient ainsi, selon le procédé mis en œuvre, de choisir la typologie de similitude la plus pertinente. L’incompatibilité de certains paramètres illustre ce choix, comme les nombres adimensionnels de Reynolds et de Froude. Le nombre de Reynolds permet de caractériser l’écoulement de fluides, dont dépend la viscosité. De ce nombre, il est possible de déduire un diamètre de turbine à utiliser (D1 vers D2). Ce même rapport sera alors différent s’il est calculé à partir du nombre de Froude, qui caractérise l’énergie cinématique d’un fluide relative à son énergie gravitationnelle :

L’extrapolation est donc toujours un compromis entre les différents paramètres en jeu. Il est essentiel de bien les comprendre, qu’il s’agisse des paramètres process, équipements ou bien encore l’invariant ou le principe de similitude calculé.

Notre société VMI, leader en solutions de mélange, accompagnant les plus grands noms de la cosmétique mondiale et apporte son expertise aux fabricants souhaitant conduire leur transposition industrielle efficacement. Nous proposons une large gamme de mélangeurs, de la paillasse au pilote et jusqu’aux plateformes de production, conçue pour faciliter le passage de l’échelle laboratoire à l’échelle industrielle. Notre Process Development Center permet aux clients de tester nos technologies, se former aux procédés de mélange ou encore optimiser leur process, à l’aide des technologues VMI et des équipements en place. Une salle d’analyse permet la mesure, le contrôle et l’évaluation des matières entrantes et des produits réalisés.

Envie d’en savoir plus sur la transposition industrielle ?

Regardez le replay de notre webinaire « Les critères clés pour réussir ses transpositions industrielles » (45 min).

Intervenants :

- Nesrin Hesso, ingénieure process R&D chez VMI

- Franck Henriot, directeur commercial division Santé – Chimie chez VMI