La fabrication de produits cosmétiques et pharmaceutiques est un processus complexe qui nécessite une bonne compréhension des ingrédients, des technologies et des process de fabrication.

Le choix du mélangeur va fortement impacter l’efficacité du process et la qualité finale des produits. Pour les industriels de la cosmétique et pharmacie, il existe plusieurs options et technologies disponibles sur le marché, notamment les homogénéiseurs sous vide.

➜ Pourquoi choisir un mélangeur sous vide pour votre production ? Quelles sont les différences avec un mélangeur atmosphérique en termes de process ?

➜ Quels produits nécessitent l’application de vide ?

Découvrez le dans notre article.

À quoi sert le mélange sous vide ?

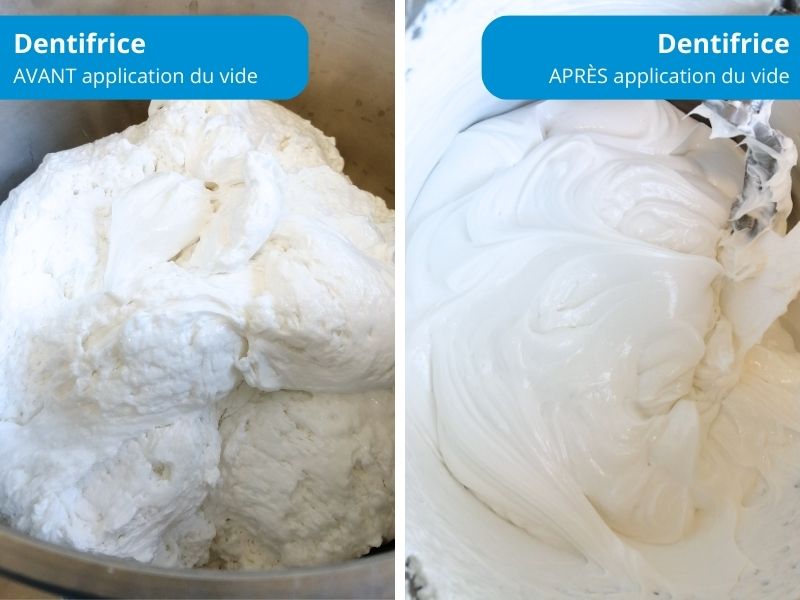

« Mélanger sous vide » signifie que le processus de mélange est effectué dans un environnement où la pression est inférieure à la pression atmosphérique normale. Cela permet d’éliminer l’air du mélange tout au long du process.

Pour référence, l’homogénéiseur sous vide Trimix applique du vide jusqu’à 40mbar.

Lors de la fabrication d’un produit cosmétique, des bulles d’air vont venir s’ajouter naturellement lors des opérations de mélange, et particulièrement lors de la formation des émulsions. La présence de tensioactifs dans la formulation, incontournables pour les produits nettoyants et nécessaires pour la stabilité du mélange, va également encourager la formation de bulles d’air.

Mais ces bulles d’air vont avoir des effets indésirables : elles sont visibles, inesthétiques et peuvent empêcher d’atteindre le résultat voulu pour le produit final. En résumé, dans de nombreux cas, l’objectif va être de les éliminer.

- Avec un mélangeur sous vide, il est possible d’appliquer du vide dans le mélangeur pendant tout le processus de mélange. Puisqu’on élimine les microbulles d’air dès le début, il n’y en a donc quasiment plus à la fin du process.

- À l’inverse, un mélangeur atmosphérique fonctionne à pression atmosphérique normale, ce qui signifie qu’il ne crée pas de vide pendant le processus de mélange. L’air est présent dans le mélangeur pendant tout le processus de mélange et il faut généralement prévoir une phase dédiée à l’évacuation naturelle des bulles d’air.

L’intérêt principal du mélange sous vide est donc d’éliminer rapidement et efficacement les bulles d’air tout au long du process de fabrication.

Mélanger sous vide : pour quelles applications ?

Certains produits ne vont pas nécessiter d’appliquer du vide. C’est le cas des produits liquides comme les sérums, les laits ou encore les lotions. Comme il s’agit de produits très liquides, l’élimination des bulles d’air se fait facilement et naturellement tout au long du process.

En revanche, pour les produits à forte viscosité comme les gels, les crèmes, les mascaras ou les fonds de teint, le débullage naturel sera plus complexe et donc plus long. Les bulles d’air devront exercer plus de force pour remonter à la surface du à la viscosité du produit. Pour les gels par exemple, le mélange sous vide est fortement recommandé car le mélange atmosphérique ne permettra pas d’éliminer toutes les bulles d’air, même avec un temps de débullage adapté.

Quels sont les avantages du mélange sous vide ?

Le mélange sous vide présente de nombreux avantages pour les fabricants cosmétiques et pharmaceutiques.

Qualité et fiabilité du produit final

L’utilisation du vide lors du mélange permet d’améliorer significativement la qualité et l’homogénéité du produit fini :

- Visuel : Le produit est plus attrayant, plus brillant. Il n’y a plus de bulles visibles à l’œil nu. Le mélange sous vide permet d’obtenir des produits translucides, ce qui est particulièrement recherché pour la production de gels.

- Texture : Grâce à l’élimination des bulles d’air, le produit est plus homogène et donc lisse.

- Application : Le produit est plus fluide, plus facile à appliquer et il pénètre mieux la peau.

De plus, en réduisant l’exposition à l’air, on aide à prévenir la détérioration des produits et le développement de bactéries dus à l’oxydation. Même si ce risque est négligeable pour une production effectuée selon les bonnes pratiques de fabrication (BPF), le mélange sous vide apporte une assurance supplémentaire quant aux exigences en termes de qualité et de fiabilité du produit fini.

Efficacité du process et productivité

Puisque l’élimination des bulles d’air se fait tout au long de la production, il n’y a pas besoin de prévoir un temps dédié au débullage. Il s’agit d’un temps intégré et lissé sur l’ensemble du process. Il existe une exception cependant pour les produits qui ne requièrent pas de phase de chauffage/refroidissement. L’ajout d’une phase de mise sous vide sera nécessaire puisque le produit ne pourra pas finir de débuller pendant le refroidissement. En revanche, celle-ci sera beaucoup plus courte que lors d’un débullage naturel.

À l’inverse, pour un mélange atmosphérique, il faut prévoir une période de débullage naturel qui vient s’ajouter au temps de production. Pour une cuve de 150L, il faut en général compter au minimum 24h (variable selon la formulation, le process et le type de produit).

Le mélangeur est donc immobilisé sur cette période, ce qui :

- Rallonge le temps de production

- Retarde le conditionnement du produit

- Empêche le nettoyage de la cuve

- Bloque la production d’un nouveau batch

L’impact sur la productivité est donc significatif. Selon votre process habituel, vous pouvez diviser sensiblement votre temps de production en éliminant cette phase de débullage naturel particulièrement chronophage.

De plus, avec un mélangeur sous vide, on peut laver et repartir en production immédiatement, sans aucun temps mort !

Stockage et conditionnement

La phase de débullage, en plus d’être essentielle à la qualité du produit, est nécessaire pour son conditionnement. S’il reste des bulles d’air lors du remplissage des contenants, le produit va se débuller avec le temps. La quantité réelle sera différente de celle annoncée. Le lot sera donc non conforme.

Pour pallier cette problématique, certains fabricants ajoutent une étape supplémentaire à leur process. Ils transfèrent le produit du mélangeur à des bacs de stockage en attendant le débullage. Ils effectuent ensuite le conditionnement du produit. Cette solution permet d’améliorer la disponibilité du mélangeur. En revanche, il faudra prévoir un espace de stockage dédié, ce qui implique des coûts supplémentaires.

En résumé, le mélange sous vide est une méthode efficace pour fabriquer des produits cosmétiques et pharmaceutiques de qualité. Il permet d’éliminer les bulles d’air beaucoup plus rapidement que lors d’un mélange atmosphérique ce qui contribue à la qualité du produit fini, mais également à l’efficacité du process et à la productivité.

Tous les produits cosmétiques ne nécessitent pas de mélange sous vide. Cependant, les homogénéiseurs sous vide sont des équipements polyvalents qui présentent en plus de nombreux autres avantages. Ils contribuent à améliorer la sécurité et la traçabilité des produits cosmétiques en permettant un meilleur contrôle des ingrédients, de leur introduction et de leur mélange. La vidange du produit et le nettoyage de la cuve est également facilité.

Même si un mélangeur sous vide peut représenter un coût d’investissement plus élevé qu’un mélangeur atmosphérique, celui-ci sera rapidement rentabilisé en raison des gains importants qu’il permet en termes de temps de mélange, de disponibilité de la machine, d’efficacité du process.