Les industriels de la Boulangerie et du Snacking ont besoin de maîtriser leurs recettes tout en assurant des niveaux de productivité élevés. Mais il est parfois difficile d’évaluer la performance de sa ligne de production. Même s’ils sont conçus dans une logique de rendement et de qualité, les systèmes de pétrissage industriels sont soumis aux aléas de la production impactant leur performance.

Pour assurer la régularité de la production et identifier des leviers d’actions en cas de pertes de productivité, la mesure d’indicateurs clés peut vous aider. Souvent mal connu des entreprises, le TRS (Taux de Rendement Synthétique) est un outil d’analyse révélateur de la performance, permettant de réaliser des comparaisons sur des périodes plus ou moins longues mais également entre les lignes de production.

Pourquoi calculer le TRS ?

La définition

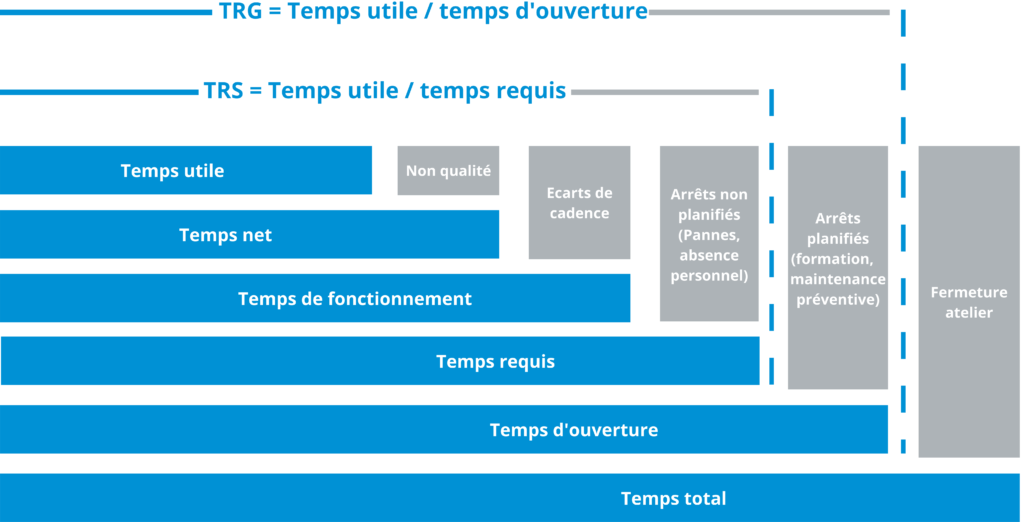

Le TRS mesure le ratio entre le temps réellement utile à la production et le temps utilisé d’un équipement. Autrement dit, on cherche à calculer le temps d’utilisation de la machine pour fabriquer des produits conformes sur le temps total durant lequel la machine a été mise à disposition de la production. Le TRS ne doit pas être confondu avec le TRG (Taux de Rendement Global). Ce dernier, contrairement au TRS, prend en compte les arrêts planifiés comme le temps en maintenance préventive, les essais, les pauses et la charge de l’équipement. Il peut donc aider à compléter l’analyse.

Les bénéfices

Le TRS est un indicateur facile à mesurer, fiable et normé (norme NFE 60-182), utilisé par de nombreuses grandes entreprises. Il intègre toutes les composantes du rendement machine et engage différents facteurs aussi bien techniques qu’humains. Il permet d’avoir une vision globale de l’efficacité de la production en prenant en compte toutes formes de perte de productivité : les pannes, les défauts, les temps d’attente ou encore la non-qualité.

Les trois principaux buts du TRS sont :

- Améliorer l’efficience des ressources et des moyens de production

- Réduire le gaspillage de temps et de ressources

- Améliorer le retour sur investissement d’un équipement en optimisant sa productivité

Le positionnement de l’équipement de mélange sur la ligne de production rend le calcul du TRS particulièrement pertinent. Positionné en début de ligne, les performances du mélangeur impacteront directement les performances de l’ensemble de la chaîne de production. La ligne ne pourra jamais fabriquer plus que ce que l’équipement de mélange est capable de fournir en termes de débit de pâte.

Comment calculer le TRS ?

La valeur idéale du TRS à atteindre pour toute entreprise est 100 %. Il s’agit cependant d’une valeur théorique qui va dépendre du secteur et du type de machine utilisé. Son but principal est de pousser à l’amélioration continue. Un TRS élevé signifie que la machine a été utile à la production sur la totalité de la période où elle a été employée. Avec un fonctionnement optimal, des équipements conçus pour fonctionner 24/7, comme les pétrins continus, peuvent atteindre un taux très élevé, aux alentours des 98%.

Les constituants

Voici un schéma représentant les différents éléments qui constituent le TRS :

Le TRS d’un pétrin continu

Prenons justement l’exemple d’un pétrin continu Verymix. Sa capacité de pétrissage est élevée, pouvant atteindre les 8000kg/h. Ce type d’équipement est conçu pour un travail en flux constant et son TRS devrait se rapprocher le plus possible de 100%. En réalité, il n’est pas toujours possible d’atteindre cet objectif, car de nombreux éléments peuvent venir s’intercaler dans le process de production.

Pour un pétrin continu, plusieurs types d’arrêts non planifiés peuvent être identifiés :

- Les attentes opérateur : suspension opérateur, remplissage opérateur

- Les temps d’arrêt dus au cycle de production : attente ligne, changement de production

- Les défauts machine : défaut tapis, défaut guillotine, défaut température, défaut sécurité

Ces micros-arrêts accumulés peuvent affecter lourdement la productivité mais aussi la qualité de la pâte. En effet, suite à un arrêt, les régulations de débit mettent jusqu’à une minute à redémarrer. Pendant ce laps de temps, le système est aveugle (mode volumétrique) et les régulations de débit sont approximatives. La limitation des arrêts est donc un enjeu clé pour assurer l’efficacité et la régularité de la production.

À titre d’exemple, sur une période de 6 mois (novembre-mars), un pétrin continu en fonctionnement chez un client affichait son TRS le plus bas en février, avec une valeur de 70%. Sa moyenne sur la période était pourtant de 81%. L’analyse détaillée du fonctionnement de l’équipement a permis de mettre en lumière un défaut de la cale régulatrice du débit de pâte en sortie de cuve. Les heures de non-production engendrées par cette anomalie, associées à des temps d’attente ligne anormalement longs, ont considérablement affecté la valeur du TRS et donc la productivité de la ligne sur le mois.

La mesure régulière du taux de fonctionnement a permis au client d’avoir un référentiel et d’augmenter à nouveau son TRS sur le mois suivant pour se rapprocher de sa moyenne. Grâce à l’affichage des défauts et de leur durée, il disposait des informations nécessaires pour prendre des mesures correctives. Dans ce cas précis, il s’agissait de l’intervention d’un technicien sur l’organe défectueux de la machine (cale). Mais il pourrait encore améliorer son TRS et se rapprocher des 100% en identifiant la source des attentes lignes.

Les éléments à prendre en compte pour améliorer le TRS

En résumé, pour améliorer le TRS et donc la productivité de votre équipement, il vous faut :

- Analyser régulièrement les résultats pour connaître les causes de panne et d’arrêt divers

- Remonter efficacement dans le process de fabrication pour identifier les causes d’unités non-conformes

- Améliorer l’organisation pour limiter les temps d’arrêt liés à l’humain

- Impliquer et motiver toute l’équipe afin d’assurer un pilotage homogène

- Identifier la situation présente et se donner des objectifs pour l’avenir

Quels outils choisir pour assurer le suivi votre production ?

Effectuer un suivi du fonctionnement de vos équipements de mélange est essentiel pour optimiser leur rendement. Des solutions existent à différents niveaux pour vous permettre de récolter les données liées à votre fonctionnement et les analyser.

- Systèmes de contrôle et de supervision

Les équipements industriels sont équipés d’IHM complets et intuitifs pour contrôler le fonctionnement de la ligne de production. L’interface opérateur permet de programmer et suivre vos recettes, de contrôler les consommations d’ingrédients, la quantité de pâte produite ou encore d’assurer la traçabilité des lots. De nombreuses informations nécessaires au calcul du TRS sont accessibles depuis l’IHM, comme la liste des défauts et leur localisation. Cependant, les fonctionnalités de l’interface en pied de machine restent limitées. La durée de conservation des données ne peut excéder quelques semaines et seules les données de l’équipement sont affichées. Avec la supervision en pied de machine, il n’est donc pas possible de suivre l’évolution de l’indicateur sur une période significative ni d’avoir une vue globale de l’ensemble de la production.

- Solution de Business Intelligence connectée

Il est possible de relier vos équipements de pétrissage et de mélange à internet, pour collecter, analyser, stocker et exploiter les données. Chaque équipement est alors doté de technologies et de capteurs permettant la remontée des données. Une interface restitue ces données sous forme d’informations. Le croisement de données nombreuses et complexes sous forme de tableau de bord visuel et intuitif permet un éclairage beaucoup plus pertinent, et donc des prises de décision efficientes. Cette solution IoT (Internet of Things) est sans doute la solution la plus efficace pour suivre le taux de fonctionnement de l’équipement, les défauts machine ainsi que de nombreuses autres données liées à sa performance.

« Octopus Solutions », le système IoT développé par VMI offre une interface intuitive et paramétrable pour assurer le suivi de la performance de vos équipements. Cet outil vous donne un contrôle centralisé sur toutes vos machines connectées. Vous pouvez visualiser l’ensemble de vos opérations, moduler les périodes d’analyse et comparer vos différents équipements. C’est un outil très efficace pour connaître toutes les causes d’arrêts de vos lignes afin de mieux y remédier.

Comment mettre en place des actions correctives ?

Une fois les causes des arrêts identifiées, vous pouvez prendre des décisions visant à limiter, voire supprimer, ces arrêts. Des solutions peuvent vous aider à mettre en place des actions correctives :

- Si l’humain est en cause, ces arrêts peuvent notamment être évités par de la formation. Le suivi et la formation des équipes est indispensable pour limiter les temps d’arrêt ou de cadence ralentie. VMI propose un catalogue de formations dédiées aux process de mélange et aux équipements pour tous les niveaux et métiers et développe des méthodes de formation flexibles pour répondre aux besoins des industriels.

- Si la machine est en cause, un entretien plus régulier et plus minutieux pourrait être recommandé. Des visites de maintenance préventive sont un moyen d’agir avant que des problèmes techniques ne surviennent. Des opérations de rétrofit peuvent également permettre d’optimiser le fonctionnement de la machine ou de remédier à l’obsolescence.

Le TRS apparaît donc comme un indicateur clé pour les responsables de production du secteur de la boulangerie et du snacking qui souhaitent suivre au quotidien leur performance et comprendre les pertes de productivité. Il met en évidence les points à corriger et oriente la prise de décisions en vue d’améliorer les moyens en place. Cet indicateur est fédérateur car il implique l’entreprise à l’échelle globale afin de mettre en place une démarche de résolution des problèmes. Améliorer le TRS de son équipement de mélange, c’est s’assurer une meilleure productivité sur l’ensemble de sa ligne pour une meilleure rentabilité.