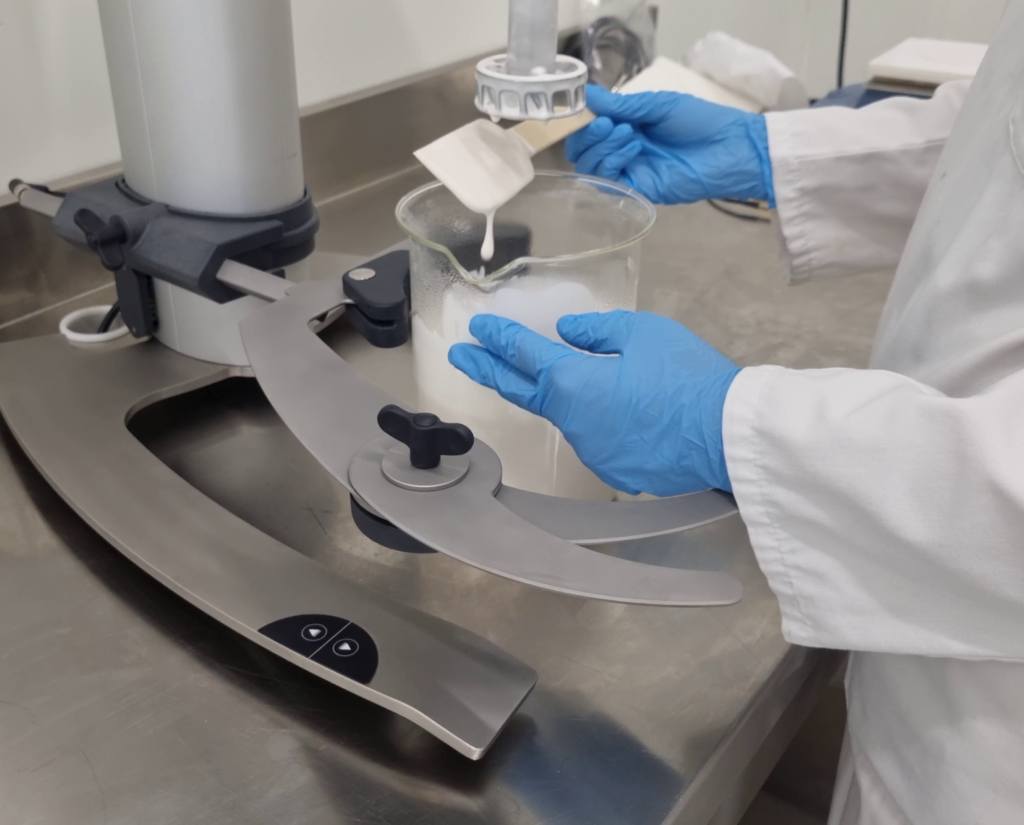

L’émulsion est un procédé bien connu des fabricants de produits de soin et cosmétiques. Elle entre dans la composition de nombreuses applications et est la clé pour obtenir une texture onctueuse et un produit facile à appliquer. Mais il s’agit d’un procédé complexe qui va impacter de nombreuses caractéristiques du produit comme sa texture, son aspect, sa conservation ou l’efficacité des actifs. La maitrise de l’émulsion est donc un enjeu pour les industriels de la cosmétique et pharmacie. Le process, et particulièrement le mélange, va jouer un rôle clé dans l’obtention d’une émulsion réussie et stable.

Qu’est-ce qu’une émulsion ?

Une émulsion est un mélange visuellement homogène obtenu à partir de deux liquides non miscibles. L’exemple le plus courant de liquides non miscibles étant l’huile et l’eau. Lors du mélange, un des deux liquides va se disperser en fines gouttelettes dans l’autre.

Une émulsion se compose de deux phases :

- Une phase aqueuse, composée d’un ou plusieurs éléments aqueux (eau, eau distillée, hydrolats…)

- Une phase grasse, faite d’une ou plusieurs huiles (huiles végétales, beurres végétaux, cires…)

Le procédé d’émulsification nécessite un degré de cisaillement très élevé de la part du mobile d’agitation pour permettre la dispersion, et surtout l’homogénéisation des gouttelettes.

Types d’émulsion

On peut tout d’abord classer les émulsions selon leur complexité :

- Les émulsions simples, composées de deux phases uniquement (une phase aqueuse et une phase grasse)

- Les émulsions multiples, qui peuvent être composées de plusieurs phases aqueuses ou grasses – en général deux phases aqueuses et une phase grasse ou inversement

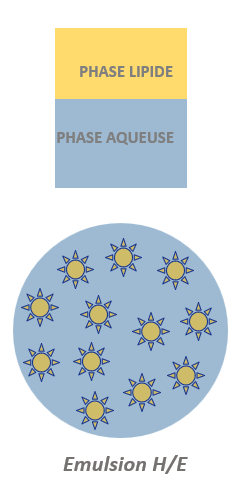

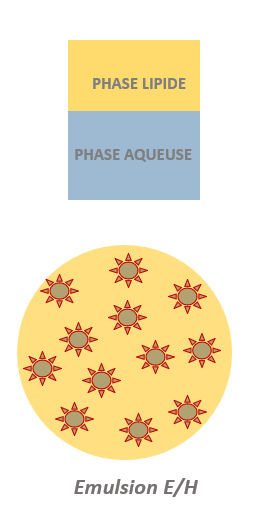

En cosmétique et pharmacie, on distingue également deux types d’émulsion selon la distribution des phases :

L’émulsion directe, aussi appelée émulsion « huile dans l’eau » (H/E). Il s’agit de l’émulsion classique au cours de laquelle la phase grasse va être dispersée dans la phase aqueuse.

L’émulsion inverse, aussi appelée émulsion « eau dans l’huile” (E/H). Il s’agit d’une émulsion dans laquelle la phase aqueuse sera dispersée dans la phase grasse.

L’émulsion directe est la plus commune, mais on peut privilégier une émulsion inverse lors de l’utilisation d’actifs. Ils peuvent être dissous dans l’eau avant de réaliser l’émulsion, ce qui va permettre de préserver leurs propriétés.

L’émulsion pour les applications cosmétiques/pharmaceutiques

De nombreuses applications pour le secteur santé ou cosmétique requièrent une émulsion :

- Les laits : visage, corps, hydratant…

- Les crèmes de soins, réparatrice, anti-âge, hydratante pour le corps ou les mains

- Le maquillage : mascara, fond de teint

- Les soins capillaires : après-shampoing, masque

Lors de la fabrication et du mélange, plusieurs ingrédients fonctionnels vont être ajoutés, en plus des composants des deux phases :

- Des émulsifiants, qui vont aider à stabiliser l’émulsion. Le type d’émulsifiant va impacter la texture du produit final. Les émulsifiants peuvent être chimiques ou naturels. L’émulsifiant va aider à conserver l’homogénéité de l’émulsion et éviter le rapprochement des gouttelettes et la séparation des phases.

- Des éléments actifs, qui vont apporter des propriétés supplémentaires au produit final. On peut par exemple citer des propriétés hydratantes, matifiantes, apaisantes, anti-âge etc.

L’émulsification : quel outil pour réaliser une émulsion ?

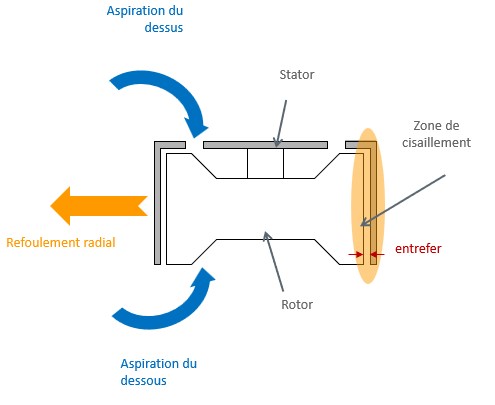

L’outil de choix pour réaliser une émulsion est un outil à flux radial comme une défloculeuse ou un rotor-stator. La défloculeuse est utilisée pour fabriquer des émulsions simples.

Pour des émulsions complexes qui ont besoin d’un niveau de cisaillement plus élevé, le R/S est plus adapté. Cet outil est la méthode “standard” pour réaliser des émulsions ayant une fraction volumique de la phase dispersée élevée. Il est composé d’une partie centrale mobile le rotor (pales ou dents) et d’une partie externe fixe le stator qui peut avoir différentes tailles d’ouverture. L’entrefer entre le rotor et le stator joue un rôle important au niveau du cisaillement car le liquide passe entre le rotor et le Stator pendant le mélange.

Le cisaillement lors d’une émulsion se compose en réalité de 2 étapes :

- La dispersion, c’est à dire le mélange entre les deux phases pour former des gouttes de 100 µm

- L’homogénéisation, c’est la réduction de ces gouttes en gouttelettes de quelques µm

Le Pouvoir de Cisaillement caractérise la capacité du mobile à rompre les effets du frottement exercé par deux couches infinitésimales de fluides glissant l’une par rapport à l’autre.

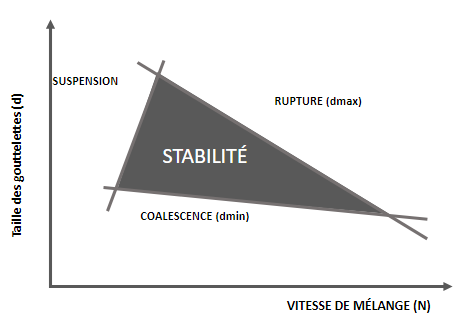

La taille des gouttelettes dépend des paramètres d’agitation (vitesse / temps) ainsi que du type / de la géométrie de R/S. On augmente le pouvoir de cisaillement avec l’augmentation de la vitesse ou la réduction de l’entrefer entre le rotor et le Stator. Le diamètre des gouttelettes va se réduire lors du passage dans le rotor-stator. Cet outil a un très haut pouvoir de cisaillement Np=2-6 ainsi qu’un rendement de débit très faible Nq=0.5.

- Nq= Nombre de pompage, c’est l’expression adimensionnelle du débit de pompage de l’agitateur.

- Np= Nombre de puissance. C’est l’expression de la puissance consommée

On peut distinguer plusieurs types d’émulsion, selon la taille des gouttelettes obtenues :

- Emulsions grossières – 10 à 102µm – macroémulsions

- Emulsions fines – 1 à 0,1µm mini émulsions

- Micro-émulsions 0,1 à 0,01µm

Impact des paramètres de mélange et des ingrédients sur une émulsion et sur le produit final

Texture : La texture va être impactée par le mélange (taille des gouttelettes) et le pourcentage d’émulsifiant dans la préparation. Cela va influencer la viscosité du mélange, pouvant varier du lait, à la crème épaisse, en passant par la mousse.

Couleur/aspect : L’aspect de l’émulsion varie selon la taille des gouttelettes. Une microémulsion aura un aspect plutôt transparent alors qu’une émulsion grossière aura un aspect blanc-laiteux.

L’application : Les corps gras choisis et le type de l’émulsion (H/E ou E/H) vont influer sur le toucher et la pénétration dans la peau. Cela va permettre d’obtenir un produit qui pénètre très facilement ou au contraire un produit riche qui forme un baume protecteur.

Les facteurs affectant la stabilité d’une émulsion

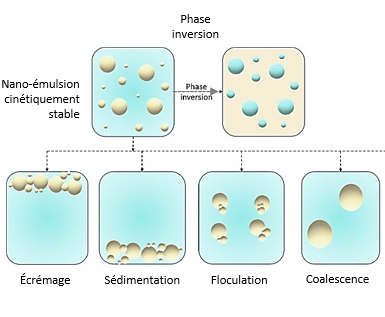

Les émulsions sont par essence des solutions instables. L’objectif pour obtenir une émulsion de qualité va donc d’assurer sa stabilité. En effet, une émulsion stable va conserver son homogénéité. Certains phénomènes liés à l’instabilité d’une émulsion peuvent entraîner des altérations temporaires (on peut récupérer l’émulsion en agitant à nouveau) alors que d’autres phénomènes dits destructifs, vont entraîner le déphasage.

Il y a plusieurs phénomènes de déstabilisation d’émulsion

- Le crémage/sédimentation : lorsqu’une phase stagne à la surface de l’émulsion ou au fond du récipient utilisé. Cela va dépendre de la densité des phases et du type d’émulsion (H/E ou E/H). Ces phénomènes n’entraînent pas la destruction de l’émulsion et elle peut être obtenue à nouveau par simple agitation. Pour y remédier il faut augmenter la viscosité de la phase continue.

- Floculation : les gouttelettes vont s’agréger entre elles et former des amas. Ce phénomène peut être évité en améliorant le phénomène de répulsion entre les gouttelettes, soit en augmentant la viscosité de la phase dispersante ou en ajoutant des émulsifiants.

- Coalescence : Ce phénomène est proche de la floculation, la différence étant que les gouttelettes obtenues vont se rapprocher et fusionner à nouveau, ce qui entraîne une rupture de phase. Les deux phases se séparent et l’émulsion est rompue.

Une émulsion réussie est donc une émulsion stable qui répond aux caractéristiques visées du produit final en termes de texture, de couleur et d’aspect.

Comment garantir la stabilité de l’émulsion

La stabilité de l’émulsion est liée essentiellement à la taille des gouttelettes de la phase dispersée, de leur tension superficielle et de leur répartition dans la phase dispersante.

La stabilité de l’émulsion est définie par trois conditions :

- Pas de démixage (changement de phase),

- Pas de réaction chimique,

- Et pas de réaction microbiologique.

Pour obtenir une émulsion stable il faut donc :

- Une phase aqueuse et une phase grasse avec une bonne répartition

- Des gouttelettes homogènes et de faible diamètre

- Une phase dispersante à haute viscosité

- L’utilisation d’ingrédients fonctionnels :

- Des épaississants pour empêcher le déplacement des phases (crémage ou sédimentation)

- Les tensioactifs, pour favoriser la répulsion entre les gouttelettes

Quelques bonnes pratiques de mélange pour réussir son émulsion

En plus de tous ces éléments, voici quelques bonnes pratiques qui pourront vous permettre de faire les bons choix lors de vos process d’émulsification :

- Bien choisir l’outil de mélange : Il faut adapter l’outil à la complexité de l’émulsion. Un R/S est nécessaire pour des émulsions complexes. En revanche, pour une émulsion simple à fabriquer, une défloculeuse est adaptée.

- Adapter la géométrie de l’outil à la viscosité du produit : Pour une émulsion épaisse, un stator ouvert est conseillé.

- Sélectionner les paramètres de mélange adaptés : Privilégier un équipement de mélange pouvant atteindre des vitesses plus élevées pour une utilisation avec R/S. La défloculeuse peut s’utiliser avec des vitesses inférieures. Il faut également choisir le temps d’émulsification adéquate : en général 15min, mais à adapter selon vos paramètres et ingrédients.

La clé pour réussir une émulsion est de connaître les différents éléments ayant un impact sur sa fabrication afin d’en maîtriser le process. L’utilisation de l’outil de mélange adéquat, ainsi que d’un mélangeur capable d’atteindre une très haute vitesse d’agitation vous permettra d’obtenir des tailles de gouttelettes adaptées pour une émulsion stable. Une cohérence des équipements de mélange de la gamme laboratoire à la production industrielle sera aussi un atout si vous souhaitez réaliser vos formulations à l’échelle paillasse lors du développement de vos produits et ensuite les extrapoler facilement pour une production à grande échelle. Cela est aussi valable pour un procédé aussi complexe que l’émulsion. La reproductibilité des paramètres process est possible grâce à la cohérence des technologies et des rotors stators entre les différentes gammes.

Il ne vous reste plus qu’à sélectionner vos ingrédients pour élaborer un produit qui répondra à vos attentes!

Si vous avez besoin d’accompagnement, VMI vous aide à concevoir vos produits, tester les formulations et valider le process de mélange et de fabrication sur votre site ou au sein de notre laboratoire d’essai.